هیدروژل های سوپرجاذب اکریلیکی بیشترین اهمیت را در میان انواع گوناگون هیدروژل های سوپرجاذب دارند. خواص خوب این سوپرجاذب ها از نظر میزان جذب، سرعت، استحکام ژل و ارزان بودن مونومرهای اکریلیکی سبب جذابیت این خانواده از سوپرجاذب ها شده است.

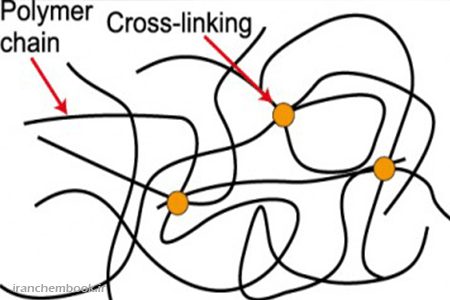

پلیمرهای سوپرجاذب (SPA)، ژل های پلیمری آب دوست یا هیدروژل هایی هستند که می توانند مقادیر زیادی آب یا محلول های فیزیولوژیکی را جذب کنند. از لحاظ عملی یک سوپر جاذب به صورت ماده خشکی توصیف می شود که چندین برابر وزن خود محلول آبی جذب کند. ماده متورم شده تغییری نمی کند و این سوپرجاذب به هر شکلی که باشد (دانه، لیف فیلم و …) به همان شکل باقی می ماند. هیدروژل به دست آمده از تبدیل سوپرجاذب خشک باید از نظر فیزیکی به قدر کافی بی نقص باشد تا وقتی در آب قرار می گیرد در برابر جاری شدن و حل شدن مقاومت کند. ذرات هیدروژل سوپرجاذب بدون حل شدن تا رسیدن به حجم تعادلی خود متورم می شوند. پلیمر متورم شده به علت وجود برخی اشکال گره های شبکه ای مانند اتصالات عرضی حل نمی شود.

موارد مصرف و کاربردها

مصارف بهداشتی

بیش از 80 درصد از تولید سوپرجاذب ها در محصولات بهداشتی مورد استفاده قرار می گیرد که اغلب به پوشک اختصاص می یابد. پوشک از سه لایه خارجی، میانی و داخلی (توده جاذب رطوبت) تشکیل می شود. جنس لایه خارجی پوشک، منسوج نبافته است. در این بخش از پوشک از اوایل دهه 1980، منسوج نبافته از الیاف پلی پروپیلن استفاده می شود. به دلیل خاصیت آبگیری احساس آرامش بیشتری به مصرف کننده می دهد و همچنین موجب عدم متلاشی شدن و از هم پاشیدگی توده داخلی پوشک می شود. لایه میانی پوشک دستمال کاغذی معمولی است و نقش محافظ برای لایه داخلی را بر عهده دارد. لایه داخلی که در واقع همان توده جاذب رطوبت می باشد. استفاده از پودر سوپرجاذب رطوبت در پوشک بچه به شکل تجاری از سال 1978 در ژاپن آغاز شد. کشورهای آلمان و فرانسه استفاده از سوپرجاذب به عنوان کالای بهداشتی را در سال 1980 آغاز و آمریکا از سال 1985 به استفاده کسترده از این مواد در صنعت پوشک اقدام کردند.در آغاز از سوپرجاذب ها در هر پوشک به مقدار 1 الی 2 گرم استفاده می شد اما در ادامه پوشک هایی که دارای 4 الی 5 گرم پودر سوپرجاذب بودند، راهی بازار مصرف شدند.

تولید پوشک بچه عمده ترین مصرف سوپرجاذب های پلیمری را به خود اختصاص داده است، به طوری که در حدود 90 درصد سوپرجاذب های تولیدی در جهان در ساخت و تهیه پوشک بچه مورد استفاده قرار می گیرد. با استفاده از این پلیمرها در پوشک بچه می توان در مصرف الیاف سلولزی به طور قابل توجهی صرفه جویی نمود. استفاده از پوشک هایی که در ساخت آن ها از سوپرجاذب های پلیمری بهره گرفته شده، باعث می شود که بدن کودک برای مدت زمان بیشتری خشک نگه داشته شودو عوارضی همچون التهاب پوست، سوزش و عفونت نیز به مقدار قابل توجهی کاهش یابد. به طور کلی متوسط میزان مصرف سوپرجاذب های پلیمری در هر پوشک بین 10 تا 25 گرم می باشد.

دومین مصرف کننده سوپرجاذب های پلیمری، محصولات بهداشتی بانوان می باشد، که به دلیل قابلیت جذب بالای این پلیمر و امکان ساخت محصولاتی با وزن کمتر و کارآیی مطلوب تر، مورد توجه واقع شده است.

هیدروژل های سوپرجاذب در کشاورزی

آب، عامل اصلی تولید محصولات کشاورزی، اکولوژی و محیط زیست سالم و تامین مواد غذایی برای جمعیتی است که با افزایش روز افزون خود به بهره برداری بی رویه از منابع و آلوده سازی آن پرداخته است. از بین رفتن پوشش گیاهی باعث بروز تغییرات آب و هوایی در کره زمین گشته و همچنین گرم شدن هوا و کمبود تولیدات کشاورزی را با مشکلات بسیاری مواجه نموده است. در چنین شرایطی صرفه جویی در مصرف آب و جلوگیری از هدر رفتن آن از طریق مدیریت صحیح اهمیت ویژه ای دارد.

در این میان مواد اصلاح کننده جدیدی که به تازگی کاربرد وسیعی در دنیا پیدا کرده اند، سوپرجاذب های پلیمری می باشند. این پلیمرها ضمن برخورداری از سرعت و ظرفیت زیاد جذب آب، به مثابه آب انبارهای مینیاتوری عمل کرده و در مواقع ضروری، ریشه به راحتی آب مورد نیاز خود را در دسترس خود دارد. مقدار آبی که در خاک ذخیره می شود، به ظرفیت آن بستگی دارد. سوپرجاذب های پلیمری علاوه بر افزایش ظرفیت نگهداری آب در خاک های سبک، می توانند مشکل نفوذپذیری خاک های سنگین را نیز برطرف نمایند. سوپرجاذب های پلیمری از ان جا که با جذب سریع آب به میزان ده ها برابر وزن خود به ژلی با استحکام بالا تبدیل می گردند، در کشاورزی و باغبانی، جنگل کاری، فضای سبز و نیز کنترل فرسایش خاک از جایگاه ویژه ای برخوردار هستند. با این که سوپرجاذب های پلیمری تحت فشار نیز قادر به نگداری آب جذب شده هستند، اما به محض نیاز ریشه گیاه، آب را به سهولت در اختیار ان قرار می دهند. جذب سریع آب و حفظ آن، بازده جذب آب ناشی از بارندگی های پراکنده را بالا برده و در صورت آبیاری خاک، فواصل آبیاری را نیز افزایش می دهد. مقدار این افزایش بستگی به شرایط فیزیکی خاک، آب و هوا و میزان سوپرجاذب های پلیمری در خاک، متفاوت است.

با توجه به pH خنثی سوپرجاذب های پلیمری که بین 6 تا 7 می باشد، اثر سوء بر خاک نداشته و هیچ گونه سمیتی نیز ندارد. علاوه بر نگهداری آب توسط سوپرجاذب های پلیمری، این ترکیبات به دلیل تغییر حجم مداوم (انبساط و انقباض هنگام جذب و از دست دادن آب) میزان هوا را در خاک افزایش می دهد.

میانگین قطر ذرات سوپرجاذب برای کاربردهای بهداشتی حدود 300 میکرومتر است، در حالی که برای مصارف کشاورزی بهتر است این ذرات بزرگ تر از 3-1 میلی متر، و دارای استحکام بیشتری باشند، زیرا ذرات کوچک یا ژل های نرم، فضاهای خالی در خاک را پر می کنند و از تنفس و جذب آب توسط ریشه جلوگیری می نمایند.

مزایای استفاده از سوپرجاذب ها در کشاورزی عبارتند از:

1- صرفه جویی در مصرف آب (50 تا 70 درصد در مصرف آب صرفه جویی می شود)

2- استفاده بهینه از کود ها و سموم شیمیایی

3- جلوگیری از تنش های ناشی از نوسانات رطوبتی در خاک

4- امکان کشت در مناطق خشک (بیابانی) و سطوح شیب دار

5- هوادهی بهتر خاک

6- افزایش بازده محصول

سوپرجاذب ها در بتن

توسعه بتن هایی با کارآیی بالا (High Performance Concrete) توسعه به سزایی در صنعت بتن به شمار می رود. در آغاز توجه به قابلیت افزایش استحکام بتن مورد توجه بود، اما امروزه HPC به عنوان بتنی با خواص متفاوت که برای کاربردهای متعددی مفید است، در نظر گرفته می شود. استفاده صنعتی از HPC نشان می دهد که انقباض بر اثر خشک شدن دلیل اصلی شکل گرفتن ترک ها است. راه حل مناسب برای رفع این معضل استفاده از ذرات پلیمرهای سوپرجاذب در ترکیبات بتنی می باشد. این عمل موجب قرار گرفتن ذرات هیدروژل متورم در داخل بتن تازه می شود که از انقباض بتن بر اثر خشک شدن جلوگیری می کند.

جذب آب بر اثر افزودن سوپرجاذب های پلیمری به بتن اثر قوی بر تغییر فرم نیز دارد به طوری که افزایش درصد سوپرجاذب باعث کاهش موفقیت آمیز و حتی در برخی موارد سبب انبساط نیز می شود. همچنین افزودن سوپرجاذب پلیمری به بتن در حذف ازدیاد تنش در ملاط اثر موثری دارد.

رطوبت زدایی از زغال سنگ

آب یک ماده لازم در اغلب فرآیندهای تهیه زغال سنگ است، اما مقدار اضافی آن در محصول نهایی اثراتی منفی از جمله افزایش هزینه های فرآوری و حمل و نقل و همچنین یخ زدگی زغال در آب و هوای سرد را به دنبال دارد. خشک کردن حرارتی، تنها روش کاملاً توسعه یافته است که در حال حاضر برای به دست آوردن زغال سنگ مورد استفاده قرار می گیرد. هزینه های عملیاتی و آلودگی محیطی سبب شده است که این فرآیند در برخی از کشورها ممنوع شود. لذا تحقیقات به سمت فن آوری های جایگزین برای آب زدایی از زغال سنگ جهت یافته است. مطالعاتی درباره امکان سنجی روش هایی نظیر خشک کردن با استفاده از مایکروویو و بخار به کمک فیلتراسیون خلا انجام شده است.

استفاده از پلیمر های سوپرجاذب به منظور آب زدایی از ذرات دوده (زغال) دارای مزایای بسیاری از جمله ارزان تر بودن فرآیند نسبت به سایر روش های جایگزین می باشد. پودر زغال که رطوبت زیادی دارد با سوپرجاذب خشک مخلوط می شود تا سوپرجاذب، آب را از سطوح ذرات زغال بیرون کشیده و جذب خود کند. پلیمر با جذب آب متورم می شود و سپس سوپرجاذب متورم از ذرات ریز و خشک شده زغال به وسیله فرآیند دانه بندی متداول جدا می شود. سپس پلیمر متورم با آزادسازی آب احیا شده و مجدد در فرآیند مذکور قابل استفاده است.

سوپر جاذب ها و حسگرها

مهمترین خواص مواد مورد نیاز در حسگرها عبارتند از حساسیت کافی به محرک های محیطی، گزینش پذیری برای اجزایی که باید شناسایی شوند و زمان پاسخ کوتاه و قابلیت بازآفرینی پالس خروجی.

به خوبی شناخته شده که هیدروژل های پلیمری خواص شیمیایی، فیزیکی و مکانیکی مانند مقاومت الکتریکی، ظرفیت، اندازه و شکل خودشان را در پاسخ به محرک های محیطی از طریق فرآیند جذب یا دفع آب تغییر می دهند. این تغییرات می توانند به یک سیگنال الکتریکی تبدیل شوند و تغییرات محیطی را نشان دهند. غشاهای خیلی نازک سوپرجاذب که سرعت جذب زیادی دارند برای کاربرد در حسگرها مناسب تر می باشند، زیرا محدودیت نفوذ در شبکه های پلیمری کاهش می یابد. همچنین مطالعات نشان می دهد که سوپر جاذب های کامپوزیتی (تهیه شده با خاک رس) دارای جذب آب بهتری نسبت به سوپرجاذب خالص هستند. بنابراین استفاده از سوپرجاذب های کامپوزیتی به عنوان یک ماده حساس به رطوبت در ساخت یک حسگر رطوبتی مناسب تر است.

تغلیظ پروتئین ها

پروتئین های حاصل از منابع بیولوژیکی در مراحل اولیه فرآیند خالص سازی، معمولاً در محلول رقیق هستند. لذا تغلیظ این محلول ها اغلب برای کاهش حجم مایع فرآیند و در نتیجه افزایش سرعت فرآیند لازم است. یکی از روش های گزارش شده برای تغلیظ پروتئین ها، استفاده از سوپرجاذب های پلیمری می باشد.

کاهش اتلاف جریان در سیالات حفاری

سوپرجاذب ها به عنوان افزودنی در سیالات حفاری مورد استفاده در چاه های نفت به منظور کاهش اتلاف جریان در چاه استفاده می شوند. سوپر جاذب درون پوششی از پارافین با وزن مولکولی کم قرار می گیرد، با افزایش درجه حرارت گل در چاه حفاری، پارافین ذوب و سوپرجاذب آزاد می شود. سوپرجاذب با جذب آب و متورم شدن موجب بسته شدن نقاط شکاف و ترک در چاه می شود. نتیجه این عمل، کاهش اتلاف جریان می باشد.

برای کپسولی شدن، پلیمر سوپرجاذب در واکس مذاب ریخته شده و به شدت هم زده می شود تا کخلوطی یکنواخت به دست آید. سپس مخلوط داغ در یک مخلوط کن که حاوی آب سرد است ریخته و مخلوط کن روشن می شود. مخلوط داغ، جامد و همزمان تحت برش قرار می گید تا گرانول های کوچکی به دست آید. در ادامه مخلوط واکس – پلیمر خارج و فیلتر می شود. گرانول های حاصله با آب شسته شده تا گرانول هایی که سطح آن ها پوشش ندارند، خارج گردند.

سوپرجاذب های اکریلیکی در داروسازی

هیدروژل ها به طور گسترده ای در داروسازی مورد استفاده قرار می گیرند. یکی از خواص این هیدروژل ها که در داروسازی مفید است، تورم آهسته ژل خشک در محیط تورم است. تورم آهسته هیدروژل به وسیله مکانیسم نفوذ کنترل می گردد. تورم آهسته هیدروژل خشک در بسیاری از موارد مفید است. اما مواردی وجود دارد که تورم خیلی سریع (چند دقیقه به جای چند ساعت) مطلوب می باشد. ایجاد تخلخل در ساختار هیدروژل سوپرجاذب سبب افزایش قابل ملاحظه ای در سرعت جذب می شود. جذب آب در این هیدروژل ها بیشتر اثر موئینگی است تا نفوذ ساده مایع از طریق حفره های به هم مرتبط، بنابراین مایع به سرعت در داخل ساختار هیدروژل نفوذ می کند. این نسل جدید از هیدروژل ها در طراحی سیستمی که خاصیت نگهداری در معده را دارند، مفید هیتند. به علت جذب خیلی سریع، این هیدروزل ها سریعاً افزایش حجم پیدا می کنند و از معده تا زمانی که بر اثر فشار مکانیکی چند تکه شوند، خارج نمی شوند. داروهای خوراکی در انسان حدوداً 6 ساعت در معده باقی می مانند اما این هیدروزل ها در حدود 24 تا 60 ساعت در معده هستند و به مرور دارو آزاد می کنند.

کاربردهای دیگر این هیدروژل های متخلخل استفاده در آزاد سازی کنترل شده پروتئین و پپتیدها است. اکثر داروهای پروتئینی و پپتیدی از طریق روش های تزریقی و غیر خوراکی مصرف می شوند که عملیاتی مشکل، زمان بر، پر هزینه و اغلب خطرناک است. با استفاده از هیدروژل های متخلخل، سیستمی می توان طراحی کرد که پروتئین به طور خوراکی مصرف می شود.

لاستیک های متورم شونده آبی

نشت آب یکی از معضلات صنایع ساختمانی است. یک کاربرد جدید سوپرجاذب ها، لاستیک متورم شونده در آب است. این گروه از لاستیک ها یکی از محبوب ترین سوپرجاذب های پلیمری هستند که در کاربردهای ساختمانی به عنوان مواد آب بندی مورد استفاده قرار می گیرند.

لاستیک های متورم شونده آبی، پلیمرهایی هستند که حجمشان تا 1/5 برابر به وسیله جذب آب محیط پیرامون افزایش می یابد. لاستیک های متورم شونده آبی اغلب به وسیله پراکنده نمودن سوپرجاذب های پلیمری در لاستیک های معمولی مانند لاستیک های طبیعی و یا EPDM تهیه می شوند. معمولاً برای افزایش برهمکنش سوپرجاذب های پلیمری آبدوست و لاستیک های آب گریز از عوامل جفت کننده برای افزایش برهمکنش بین پودر سوپرجاذب و ماتریس لاستیکی استفاده می گردد. اثر استفاده از عوامل جفت کننده برای افزایش برهمکنش بین پودر سوپرجاذب و ماتریس لاستیکی استفاده می گردد. چسبندگی ناکافی سطح مشترک موجب می شود که پودر سوپرجاذب از لاستیک جدا شده که طبعاً به خواص چند سازه صدمه می زند. چند سازه با آب متورم می شود و سدی محکم و غیر قابل نفوذ نسبت به نفوذ بیشتر آب ایجاد می کند. از موارد مصرف این ماده می توان به ساخت تونل ها اشاره نمود. لاستیک های متورم شونده در دور تا دور هر بلوک قرار داده می شود. این بلوک های مجاور کاملاً روی هم سوار می شوند. از این نوع چند سازه در ساختمان تونل مانش بین کشور انگلستان و فرانسه استفاده شده است.

کاربرد سوپرجاذب در صنعت کابل

الف- نوار آب بندی

نوار آب بندی به وسیله سوپرجاذب بر روی سوبسترا انجام می شود. پودر سوپرجاذب همراه با یک ملاط مانند رزین استایرن – بوتادین – استایرن (SBS) که اتصال قابل قبولی بین پودر سوپرجاذب و سوبسترا ایجاد می کند، روی سوبسترا پراکنده می شود. سوبسترا معمولاً الیاف نبافته است تا انعطاف نوار را تضمین نماید. نوار از سه لایه تشکیل شده است:

1- لایه زیرین شامل الیاف نبافته پلی استر

2- لایه میانی شامل پودر سوپرجاذب و ملاط

3- لایه رویی شامل الیاف نبافته پلی استر

پودر سوپرجاذب و ملاط به نسبت یک به یک مخلوط می شوند و روی لایه زیرین الیاف نبافته ریخته می شوند. مخلوط در تونل در دمای 130 تا 150 درجه سانتی گراد کلوخه می شود. در قسمت خروجی دستگاه، لایه رویی الیاف نبافته به لایه زیرین تحت فشار غلطک ها پرس می شود. نوار جاذب را می توان به پهنای مورد نیاز برید. هنگامی که آب به داخل نشت می کند و به نوار می رسد سوپرجاذب سریعاً متورم می شود و از نفوذ بیشتر آب جلوگیری می کند. بر اثر تورم سریع سوپرجاذب، حفره های ایجاد شده در کابل سریعاً بسته شده و از حرکت آب جلوگیری نموده و باعث می شود که خسارت تنها محدود به ان نقطه گردد و در طول کابل انتشار نیابد.

ب- الیاف آب بندی

کاربرد الیاف آب بندی در مغزی کابل خیل آسان تر است. این الیاف با دستگاه روی کابل پیچیده می شود که عملیات بسیار تمیزی نیز می باشد. الیاف آب بندی امروزه در اشکال متنوعی در دسترس هستند. الیاف

متورم شونده در آب بر پایه پلی اکریلیک اسید ساخته می شود و ساختمان شیمیایی آن ها مشابه پودرهای سوپرجاذب است. گستره وسیعی از الیاف با ضخامت و طول های مختلف در دسترس است.

جذب رطوبت

علاوه بر ویژگی جذب آب، سوپرجاذب های پلیمری می توانند آب را در حالت بخار نیز جذب کنند و بنابراین برای کنترل رطوبت قابل استفاده هستند. در شکل زیر مقایسه میزان جذب رطوبت سوپرجاذب پلی اکریلیک اسید (SAP) و سیلیکاژل مقایسه شده است. شیب تند در رطوبیت نسبی بالا نشان دهنده حساسیت بیشتر سوپرجاذب به تغییرات رطوبت است. همچنین سوپرجاذب نسبت به سیلیکاژل به طور موثرتر جذب و دفع رطوبت را انجام می دهد.

برف مصنوعی

از برف مصنوعی می توان برای آماده سازی پیست های اسکی استفاده کرد. برای تهیه برف مصنوعی از سوپرجاذب دو راه وجود دارد. سوپرجاذب را تا حدود 100-120 برابر با آب متورم می کنند، سپس با ضخامت حدود 15 سانتی متر روی یک سطح شیب دار پهن و با یک سیستم خنک کننده از ان رطوبت زدایی می کنند. پس از ان ژل یخ زده به اندازه های مشخصی خرد می شود. در روش دیگر، سوپرجاذب را با آب، برف طبیعی و ذرات یخ مخلوط و در ادامه مخلوط حاصل را خشک می کنند. بهترین نتیجه زمانی حاصل می شود که سوپرجاذب 5 درصد کل ترکیب است. برف سخت به وسیله کوپلیمریزاسیون اکریلیک اسید و اکریل آمید و با افزایش عامل شبکه ای کننده حاصل می شود و می تواند مستقیماً روی سطح اسکی ریخته شده و یا به وسیله تفنگ پهن گردد.

کیسه های جاذب آب برای جد کردن آب از سوخت های هیدروکربنی و نفت

کیسه های جاذب آب با قرار دادن مقداری سوپرجاذب در یک کیسه ساخته می شود. جنس کیسه از یک ترکیب هیدروکربنی خنثی است که نسبت به آب تراوا می باشد. کیسه قادر به جذب لایه آب از نفت و سوخت های هیدروکربنی در کانتینرها است. این کیسه تا بیست بار قابلیت استفاده مجدد را نیز دارد.

انفجار سنگ معدن

سوپرجاذب پلیمری اکریلیک اسید – وینیل الکل به میزان 1/5 – 0/5 درصد به سنگ آهک اضافه می شود و یک عامل تخریب ایستایی در تخریب سنگ معدن ایجاد می کند. در بستر سنگ، سوراخ هایی تشکیل و با این مواد پر می شود. هنگامی که آب با سوپرجاذب تماس می یابد، نیروی انبساط ایجاد شده باعث ویران شدن سنگ معدن می شود.

عامل افزایش تیکسوتروپی در خمیر پلی وینیل کلرید

در کاربردهای متعددی نیاز است که خمیر پلی وینیل کلرید خاصیت تیکسوتروپی داشته باشد. تیکسوتروپی عبارتست از کاهش ویسکوزیته با افزایش سرعت برش. بررسی ها نشان می دهد که با افزایش 0/1 درصد وزنی سوپرجاذب به خمیر پلی وینیل کلرید باعث افزایش تیکسوتروپی آن می گردد.

حفظ تازگی میوه و سبزیجات بسته بندی شده

فیلم پلی اتیلنی یا اتیل وینیل استات با سوپرجاذب نشاسته پلی اکریلات مخلوط و با چسب پلی اورتان پوشش داده می شود. این فرآیند به منظور حفظ تازگی میوه و سبزیجات بسته بندی شده مفید است.

خوشبو کردن هوا

ماده خوشبو کننده هوا به وسیله پراکندن فتالوسیون اکتاکربوکسیلیک اسید بر روی سوپرجاذب تهیه می شود. استفاده از این ماده به خصوص هنگامی که هوا حاوی مرکاپتان، هیدروژن سولفید و آمونیاک باشد، مفید است.

ژل های مخصوص آتش نشانی

ژل مایع مورد مصرف در اتش نشانی محتوی آب، سوپرجاذب، فیلر غیر معدنی نامحلول در آب (مانند تیتان یا آلومینا) و معمولاً یک رنگ در آب است. ژل مایع برای این که توسط سیستم آب پاش اتوماتیک اسیدی شود، با سیلیکا و پلیمر متورم شده در آب به وسیله پلی اتیلن گلیکول مونو اتر پوشش داده شده، مخلوط می شود. این پوشش تماس پلیمر با آب را در کوتاه مدت با تاخیر می اندازد که برای پراکندگی یکنواخت لازم است.

افزایش جذب آب اسفنج های پلی اورتانی

اسفنج های پلی اورتان اغلب جذب آب معینی دارند. به کارگیری سوپرجاذب باعث افزایش ظرفیت نگهداری مایع در اسفنج می شود. سوپرجاذب به میزان 5 تا 10 درصد به فرمولاسیون پلی اورتان که شامل پلی ال، دی ایزوسیانات، کاتالیزور مناسب و آب به عنوان عامل پلیمریزاسیون کننده، اضافه می شود. اضافه کردن کربنات های آلی باعث کاهش ویسکوزیته مخلوط می شود.

افزایش جذب آب الیاف مصنوعی

افزایش جذب آب الیاف مصنوعی مانند ریون و هیدروکسی الکیل سلولز به وسیله تزریق سوپرجاذب اکریلیک به محلول ویسکوز به دست می آید.

کاربردهای بیولوژیکی

از گرید خوراکی پلی اکریلیک اسید می توان در ساخت برخی داروها که وارد بدن و جریان خوان می شوند و همچنین در مواردی که تماس مستقیم با پوست وجود دارد، استفاده نمود.

بر اساس نوع داروی مورد استفاده، می توان از ترکیبات خاص پلی اکریلیک اسید و مشتقات ان استفاده نمود. متداول ترین سوپرجاذب مورد استفاده در زمینه کاربردهای بیولوژیکی، پلی 2- هیدروکسی اتیل متاکریلات است که با نام تجاری PHEMA شناخته می شود.

از این پلیمرها در ساخت پوشش های ضد رطوبت مورد استفاده در بیمارستان ها، دستمال های بهداشتی یک بار مصرف نیز استفاده می شود. در ساخت برخی ترکیبات دارویی نیز از گرید خاصی از این پلیمرها استفاده می شود تا روند آزاد شدن دارو در بدن (Drug Delivery) را کنترل نماید.

فرآیند تولید محصول

در اوایل دهه 1970 پلیمرهای سوپرجاذب به روش پلیمریزاسیون در محلول آبی تولید شدند. در اواخر دهه 1990 تولید کنندگان پلیمرهای سوپرجاذب، مراحل فرآورش اضافی را به کار گرفتند. این مرحله باعث بهبود خواص محصول نهایی از جمله موارد زیر، می شود:

* حفظ ظرفیت جذب در فشار بارگذاری بالاتر

* افزایش همگنی محصول نهایی پودری و کاهش تمایل به توده ای شدن ژل

* کاهش تولید ذرات ریز (گرد) پلیمر سوپرجاذب طی ساخت و در مراحل تولید محصولات نهایی مانند پوشک بچه

* کاهش مقدار مونومر باقی مانده و مقدار پلیمر قابل استخراج در محصول پودری خشک

در این فرآیند پودر پلیمر سوپرجاذب برای پوشک بچه و محصولات بهداشتی بانوان تولید می شود.

همچنین در این روش، مشکلاتی که به هنگام اعمال و پراکنده کردن پودر پلیمر سوپرجاذب روی کرک سلولزی در بخش مغزی جاذب در پوشک بچه به وجود می آید، برطرف می شود.

محصول نهایی دارای سختی بهبود یافته ای است، بنابراین در هنگام ساخت کالاهای مختلف، گرد و غبار ایجاد نمی شود. یکی از تفاوت های عمده این فرآیند با فرآیندهای تجاری دیگر در میزان مونومر باقی مانده می باشد. مونومر باقی مانده در این فرآیند کمتر از 100ppm بوده در حالی که محصولات تجاری معمول دارای 200ppm -1000ppm مونومر می باشند.

شرح کلی فرآیند تولید پلیمریزاسیون در محلول آبی در ادامه امده است. در این فرآیند از دو راکتور ناپیوسته استفاده می شود. هنگامی که در یکی از راکتورها محلول مونومر به پلیمر تبدیل می شود، راکتور دیگر در حال تخلیه است.

اولین مرحله فرآیند، تهیه آب بدون یون است که به عنوان حلال به کار می رود. همچنین در این مرحله حذف بازدارنده از اکریلیک اسید گلاسیال نیز انجام می پذیرد. ماده Versanex V-80 محصول شرکت Dow Chemiclas به آب دیونیزه شده افزوده می شود تا یون های باقی مانده در ان غیر فعال و به شکل کمپلکس درآمده و سپس محلول به طور مستقیم به راکتور ناپیوسته انتقال می یابد. همچنین با افزودن اکریلیک اسید گلاسیال میزان مونومر در مخلوط به 40 درصد وزنی می رسد.

خنثی سازی نسبی (60 درصد مولی) با افزودن محلول 50 درصد سدیم هیدروکسید در آب انجام می شود. گرمای خنثی سازی به کمک آب خنک کننده ژاکت راکتور از محیط خارج شده و دمای محلول واکنش در حدود 20 درجه سانتی گراد باقی می ماند. برای کامل شدن عمل خنثی سازی 30 دقیقه زمان نیاز است. در این مرحله اولین و دومین عامل ایجاد کننده پیوندهای عرضی و عامل پراکنده ساز افزوده می شوند. آغازگرهای کاهشی و گرمایی نیز به محلول اضافه شده که باعث آغاز پلیمریزاسیون می گردند. ابتدا آغازگرهای کاهشی در 20 درجه سانتی گراد رادیکال های آزاد ایجاد کرده و فرآیند پلیمریزاسیون آغاز می گردد، این عمل تا مصرف کامل آغازگرهای کاهشی ادامه می یابد و در این مرحله 60 درصد پلیمریزاسیون کامل شده است و دمای ژل محلول به 65 درجه سانتی گراد می رسد. در مرحله بعدی آغازگر گرمایی، ایجاد رادیکال آزاد می کند و واکنش کامل می شود. همزن درون راکتور علاوه بر عمل اختلاط، ژل پلیمر را نیز به قطعات یک سانتی متری خرد می کند. دمای خوراک مونومر 20 درجه سانتی گراد و دمای ژل خروجی از راکتور 90 درجه سانتی گراد است. راکتور طوری طراحی شده است که در فشار اتمسفر کار می کند. بخارات حاصل شده به وسیله نیتروژن از راکتور خارج و پس از شستشو در شستشو دهنده گاز، به محیط تخلیه می شوند. فرآیند به گونه ای است که دمای راکتور از 100 درجه سانتی گراد تجاوز نمی کند، بیشتر فرآیند پلیمریزاسیون در دمای 20 درجه سانتی گراد انجام و مابقی آن با بالا رفتن دما تا 90 درجه سانتی گراد کامل می شود. زمان residence برای واکنش 6 ساعت است. ایجاد پیوندهای عرضی اصلی و پلیمریزاسیون طی یک ساعت اول انجام می شود، اما 5 ساعت باقی مانده به منظور اطمینان از تکمیل واکنش و مصرف شدن اکریلیک اسید و یکپارچگی ساختار در نظر گرفته می شود.

پس از تکمیل واکنش، قطعات یک سانتی متری ژل پلیمر به کمک نقاله دوقلو از یک خشک کن هوای گرم افقی، عبور می کنند. گردش هوای گرم در خشک کن موجب تبخیر آب ژل پلیمر شده و محتوای رطوبت آن به 4 درصد می رسد. خشک کن هوای گرم در خلا (0/5 اتمسفر) کار می کند تا عمل خشک کردن به خوبی و با سرعت بیشتری نسبت به فشار اتمسفری انجام شود. این عمل به مدت یک ساعت در 125 درجه سانتی گراد انجام می شود. پس از این که 6 درصد محصول خشک شد، این مرحله به پایان می رسد.

در مرحله بعد، ژل پلیمر برای 5 دقیقه از یک گرم کن ماکروویو عبور می کند. این عمل باعث فعال شدن رادیکال های آزاد باقی مانده از آغازگر گرمایی شده و آن ها نیز مونومرهای باقی مانده را وارد ساختار پلیمر می کنند. در واقع هدف از این مرحله کاهش مقدار پلیمر استخراج شدنی و مونومرهای باقی مانده است. بالا بودن مقدار این پلیمر قابلیت جذب و استحکام ژل پودر پلیمرهای سوپرحاذب را کاهش داده و نیز مونومر باقی مانده آثار بدی بر روی پوست انسان دارد. پلیمرهای سوپرجاذب تجاری موجود دارای مونومر باقی مانده به میزان 1000ppm -5000ppm است.

بر اساس فرآیند شرکت Dow Chemicals حدود 200ppm -300ppm از آغازگر سدیم پرسولفات در فرآیند پلیکریزاسیون طی خشک کردن باقی می ماند، که برای فعال کردن مونومرهای باقی مانده و مشارکت دادن پلیمر استخراج شدنی در ماتریس پلیمر شبکه ای شده کافی است. البته در فرآیند فعلی سدیم پرسولفات با سدیم تیوسولفات جایگزین شده است. در این فرآیند محدوده فرکانس پیشنهادی میکروویو 915MHz-2450MHz و فرکانس رادیویی 27MHz می باشد. در این فرآیند گرم کردن با مایکروویو در فرکانس 2000MHz انجام می شود.

در مرحله بعد ژل خشک شده از یک آسیاب گلوله ای عبور کرده و متوسط اندازه ذرات محصول تولیدی 450 میکرون است. پس از آسیاب، سیستم غربال و دانه بندی قرار دارد. اولین غربال مش 20 است. ذرات باقی مانده روی این غربال به آسیاب بازگردانده شده و ذرات عبوری را روی غربال مش 150 می ریزند. ذرات باقی مانده روی این غربال مدنظر فرآیند بوده و به مرحله بعدی برای پس عمل آوری منتقل می شوند. ذراتی که از غربال با مش 150 عبور می کنند، ریز به شمار می آیند و به راکتور پلیمریزاسیون برگردانده می شوند. پودر پلیمر که قبلاً رطوبت آن 4 درصد کاهش یافته بود به مخلوط کن بستر سیال برای ایجاد پیوند عرضی در سطح و سخت شدن سطح منتقل می شود. پودر پلیمر با محلول عامل ایجاد پیوند عرضی اسپری شده و هوای گرم موجب خشک شدن ذرات محصول می گردد.

محصول مصرفی در این فرآیند به شرح زیر است:

* 4 درصد وزنی سوربیتول

* 10 درصد وزنی ماده فعال در سطح غیر یونی ICI-G1425

* 10 درصد وزنی آب دِیونیزه

ذرات پوشش یافته پلیمر در خشک کن بستر سیال به مدت 15 دقیقه در دمای 150 درجه سانتی گراد تحت حرارت قرار می گیرند.

به منظور جلوگیری از تشکیل ذرات کلوخه مانند طی عملیات پس عمل آوری مانند ایجاد پیوند عرضی در سطح و نیز اجتناب از الکتریسیته ساکن که سبب تشکیل گرد ریز می شود، سطح محصول سخت می گردد. تشکیل گرد ذرات از پراکندگی یکنواخت ذرات پلیمرهای سوپرجاذب روی کرک های سلولزی به کار رفته در پوشک بچه جلوگیری می کند. قبل از عملیات پس عمل آوری، پلیمرهای سوپرجاذب دارای رطوبتی در حدود 5 درصد است. از آنجا که این عملیات سبب ایجاد پودری عاری از رطوبت می شود، احتمال ایجاد الکتریسیته ساکن بالا می رود. مرطوب کردن مجدد پودر پلیمرهای سوپرجاذب مطلوب نیست، زیرا موجب چسبناکی سطح ذرات و در نتیجه تشکیل کلوخه می شود. دز این فرآیند استفاده از عامل آمیخته سازی خشک در محصول نهایی پلیمرهای سوپرجاذب مدنظر است. در این حالت، آلومینیوم سولفات کاملاً هیدراته به شکل نمک خشک با غلظت 4 درصد وزنی بر مبنای پلیمر خشک به کار می رود. آلومینیوم سولفات به پودر پلیمرهای سوپرجاذب در بستر سیال اسپری می شود و پس از آن به مدت 10 دقیقه با هوای گرم، خشک می گردد.

پودر خروجی از خشک کن بستر سیال با یک نقاله مارپیچی دوتایی انتقال یافته و به این بخش فرستاده می شود. سیستم به شکل بسته است . هوای آن با نیتروژن تخلیه می شود. بخارات و سایر خروجی های این سیستم به کمک خلا به بخش شستشوی گاز منتقل می شود. هوای مرطوب خروجی از خشک کن ها و سایر تجهیزات فرآیند به سیستم تصفیه هوا هدایت می شوند. این سیستم برای حذف ذرات و مواد آلی از جریان هوا طراحی شده است. سیستم شامل یک شستشو دهنده هوا، و یک بسته پودر کربن فعال است. کل سیستم تحت خلا مطلق 0/5 اتمسفر بوده و برای خنثی سازی اجزای اسیدی، از محلول آبی ایزوپروپانول (ایزوپروپیل الکل) با 0/2 درصد سدیم هیدروکسید استفاده می شود.

13 دیدگاه. ارسال دیدگاه جدید

سلام وقت بخیر اقای دکتر من ارشد شیمی الی رو تمام کردم و میخوام یه کار تولیدی از رشته خودم راه اندازی کنم خواستم از شما اگر امکان دارد مشاوره بگیرم ممنونم.

سلام و ادب و احترام جناب اقای دکتر رجبی مهر عزیز

ایا از این سوپر جاذب در مواد غذایی می توان استفاده نمود؟

سلام و درود؛ از سوپرجاذب ها در صنایع مختلفی از جمله آرایشی و بهداشتی، صنایع غذایی، کشاورزی و … استفاده می شود. البته دقت داشته باشید برای کاربردهای مختلف گرید های خاص آن وجود دارد لذا به عنوان مثال از سوپرجاذب مورد استفاده در کشاورزی در صنایع بهداشتی استفاده نمی شود.

متشکرم. عالی بود

سلام جناب دکتر،من میخوام برای پایان نامم از جاذب پلیمری داخل بتن استفاده کنم ک نیاز ب ابرسانی بیرونی نباشه،از کدوم نوع هیدروژل و کدوم ترکیبات استفاده کنم،تشکر

سلام و درود، متاسفانه در این زمینه تجربه ای ندارم. موفق باشید

درود بر شما جناب رجبی

اگر مکانیزمی طراحی شود کسانیکه تولید کننده و یا عرضه کننده مواد شیمیایی هستند بتوانند محصولات شیمیایی و سلولزی خود را در معرض فروش بگذارند و یا مواد اولیه خود را خریداری نمایند. خیلی خوب است و این کار میوه سایت شما خواهد بود.

من عرضه کننده پلیمر سوپر جاذب گرید بهداشتی و تری سدیم فسفات گرید صنعتی هستم.

با سلام و درود، سپاس از توجه شما؛ اگر شما عرضه کننده مواد شیمیایی هستید می توانید پس از ثبت نام در وبسایت اقدام به عضویت در دایرکتوری تامین کنندگان مواد شیمیایی شده و در صفحه مربوط به محصولات قابل عرضه خود به عنوان تامین کننده به کاربران وبسایت معرفی خواهید شد و کاربران می توانند به طور مستقیم با شما در ارتباط باشند. همچنین می توانید در فضاهای معین شده آگهی به صورت بنری داشته باشید. اما اگر منظورتان امکان درج آگهی برای مدت زمان کوتاه به مانند سایت های درج آگهی باشد، در تلاش هستیم تا ساز و کار مناسب و البته موثری را برای ارائه خدماتی این چنینی ایجاد نماییم. با آرزوی بهترین ها برای شما

سلام روز بخیر.درمورد این پودر ,امکان این وجود دارد که این پودر به صورت ورقه ای هم تولید شود ؟ و اینکه اگر در جریان هوا قرار بگیرد می تواند آب را در اختیار جریان هوا قرار دهد ؟و اگر امکان دارد در مورد قیمت این محصول توضیح دهید

ممنون

با سلام و احترام، لطفا با شرکت تولید کننده کربومر که در انتهای مقاله معرفی شده تماس بگیرید. موفق باشید

سپاسگزارم بابت این متن

سلام برای تولید سوپر جاذب از چه مواد اولیه شیمیایی استفاده میشود نام و فرمول را لطفاً بفرمایید

ممنون از شما